Triển khai nhiệm vụ “Đào tạo, hướng dẫn thực hành phương pháp cải tiến liên tục Kaizen tại các doanh nghiệp ngành công nghiệp” thuộc dự án “Nâng cao năng suất và chất lượng sản phẩm, hàng hóa ngành công nghiệp”, chuỗi bài viết về thực hành Kaizen được nhóm chuyên gia tổng hợp, biên soạn nhằm phổ biến kiến thức, kinh nghiệm để các doanh nghiệp Việt Nam tiếp cận có hệ thống với Kaizen, một phương pháp cải tiến năng suất chất lượng đã khá quen thuộc nhưng chưa được thấu hiểu để thực hành có hiệu quả.

1. Giới thiệu

Thời đại toàn cầu hóa đã ảnh hưởng đến ngành sản xuất trên toàn thế giới. Cạnh tranh khốc liệt trên phạm vi toàn cầu là một trong nhiều thách thức mà các nhà sản xuất phải đối mặt. Do đó, các nhà sản xuất cần phải làm gì đó để đảm bảo rằng họ vẫn có khả năng cạnh tranh trên thị trường. Một trong những chiến lược được nhiều doanh nghiệp thực hiện nhằm nâng cao năng lực cạnh tranh là áp dụng các chương trình cải tiến liên tục hoặc thực hành Kaizen trong doanh nghiệp (Teece, 2007). Triết lý Kaizen dựa trên quan điểm là cuộc sống của chúng ta luôn đòi hỏi một số cải tiến. Do đó, cách tốt nhất để ứng phó với sự gia tăng cạnh tranh toàn cầu này là các doanh nghiệp tiến hành các hoạt động cải tiến liên tục với mục tiêu giảm thiểu lãng phí.

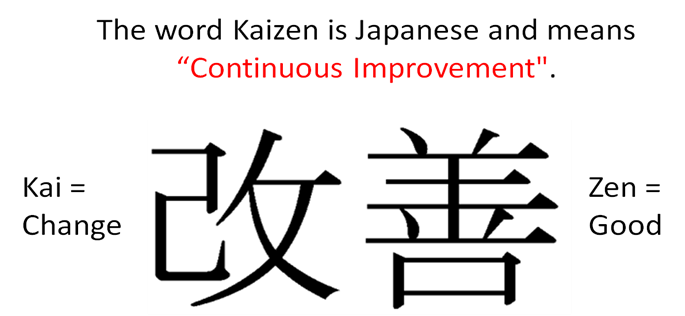

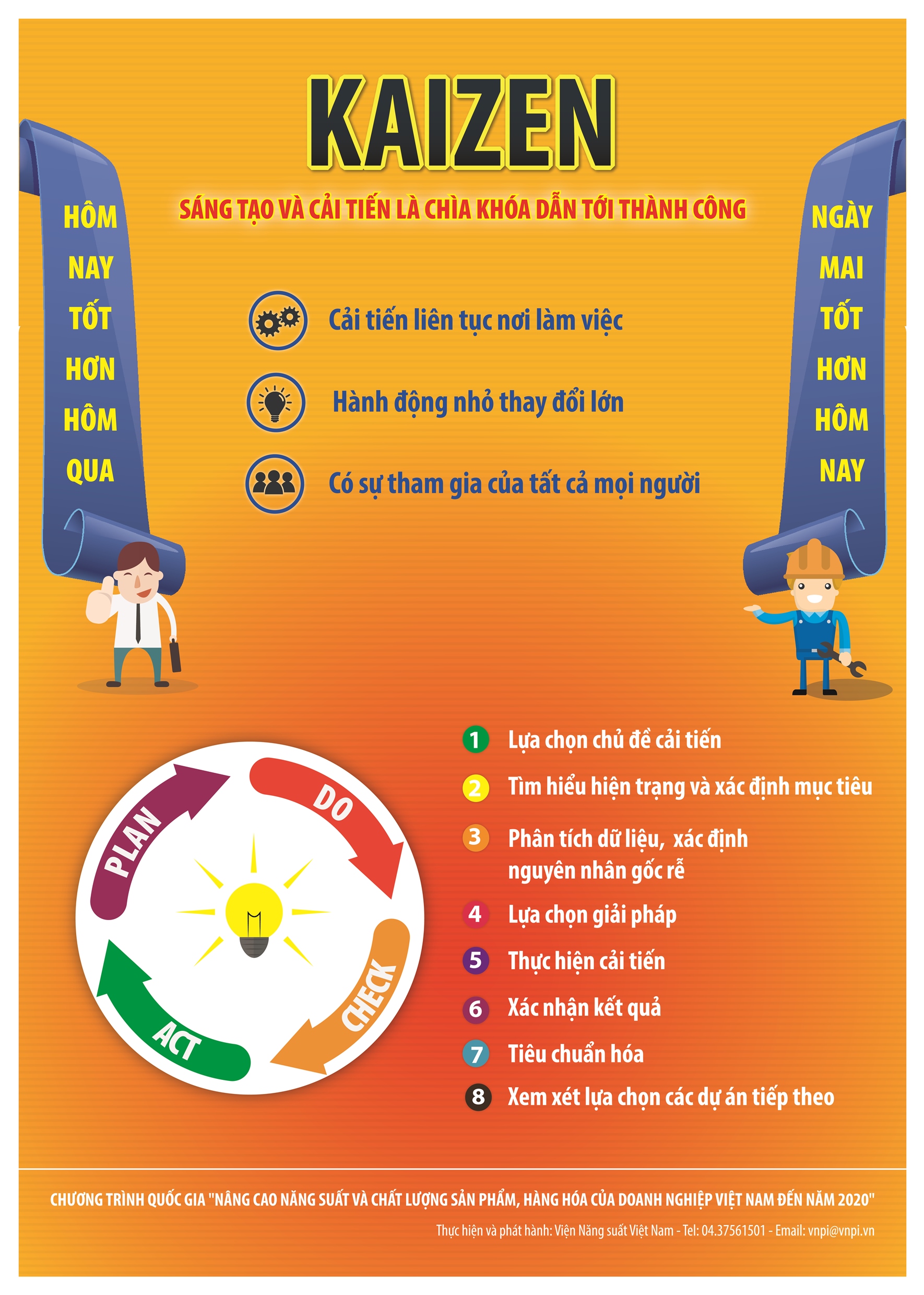

Từ Kaizen có nguồn gốc từ hai từ tiếng Nhật “Kai” có nghĩa là thay đổi và “Zen” có nghĩa là tốt hơn (Palmer, 2001). Kaizen là một triết lý của Nhật Bản nhằm thúc đẩy những cải tiến nhỏ được thực hiện nhờ những nỗ lực không ngừng nghỉ. Những cải tiến nhỏ này liên quan đến sự tham gia của mọi người trong doanh nghiệp từ lãnh đạo cao nhất cho đến các nhân viên cấp dưới. Sự cải tiến về lâu dài sẽ đạt được bằng cách mọi người làm việc theo các tiêu chuẩn và từng bước nâng cao những tiêu chuẩn này.

Chiến lược Kaizen đã được ngành công nghiệp Nhật Bản thực hiện thành công sau Chiến tranh thế giới thứ hai (Imai, 1986). Kaizen được khởi xướng để giải quyết các vấn đề mà ngành công nghiệp Nhật Bản phải đối mặt sau Thế chiến thứ hai như nguồn lực hạn chế và nguồn nguyên liệu khó khăn. Do đó, các doanh nghiệp Nhật Bản bắt đầu tìm cách cải thiện quá trình sản xuất của họ bằng cách giảm thiểu lãng phí và tối ưu hóa hiệu quả quá trình. Ban đầu, các sáng kiến Kaizen được dẫn dắt bởi Công ty Ô tô Toyota trong nỗ lực trở thành công ty dẫn đầu về sản xuất ô tô toàn cầu, cố gắng nhấn mạnh vào những thay đổi nhỏ, các giải pháp chi phí thấp, trao quyền cho nhân viên và sự phát triển của tổ chức liên tục cải tiến với trọng tâm là cải tiến quá trình hơn là kết quả (Imai, 1986). Theo Marie và cộng sự (2005), một trong những cách tiếp cận tốt nhất có thể giúp các công ty cải thiện hiệu suất của họ là thông qua phương pháp chuẩn đối sánh. Thông qua chuẩn đối sánh, các doanh nghiệp có thể học hỏi và áp dụng một số quá trình kinh doanh nhất định mà họ có thể coi là có lợi khi được thực hiện tại doanh nghiệp của họ. Do đó, nhiều hoạt động Kaizen, còn được gọi là Hệ thống Sản xuất Toyota (TPS), được đánh giá cao dựa trên các sáng kiến được thực hiện tại Toyota Motor Company. Công việc của Kaizen liên quan đến những thay đổi nhỏ chứ không phải là những thay đổi đột phá đã cho phép những người tham gia vào các hoạt động Kaizen dễ dàng thích ứng với những thay đổi đó, do vậy, chính thức hóa những thay đổi đó thành các hoạt động thường ngày của họ (De Lange-Ros và Boer, 2001). Các khái niệm Kaizen được đưa ra bởi Imai (1986) và bao gồm các hoạt động cải tiến liên tục khác nhau còn được gọi là cái ô Kaizen. Theo khái niệm cái ô Kaizen này, các hoạt động khác nhau diễn ra như định hướng khách hàng, Quản lý chất lượng toàn diện (TQM), Robot, Nhóm kiểm soát chất lượng (QCC), hệ thống khuyến nghị, tự động hóa, kỷ luật tại nơi làm việc, Duy trì hiệu suất tổng thể (TPM), Kanban, Cải tiến chất lượng, Vừa đúng lúc (JIT), không sai lỗi, cải tiến năng suất và phát triển sản phẩm mới (Imai, 1986). Imai (1986) tiếp tục lặp lại rằng có ba trụ cột để thực hiện Kaizen là 5S, loại bỏ lãng phí và tiêu chuẩn hóa. Theo Wormak và Jones (2003), có bảy loại lãng phí cần được loại bỏ. Lãng phí sản xuất thừa, vận chuyển, chờ đợi, tồn kho, chuyển động, chế tạo quá mức và các khuyết tật. Để đảm bảo thành công trong việc thực hiện ba trụ cột cho sự thành công của Kaizen, cần tính đến ba yếu tố là quản lý trực quan, vai trò của người giám sát và tầm quan trọng của việc đào tạo và tạo ra một tổ chức học tập.

2. Doanh nghiệp nhỏ và vừa ở Việt Nam

Để phát triển kinh tế tư nhân trong tình hình mới, Hội nghị lần thứ năm, Ban Chấp hành Trung ương Đảng khóa XII đã ban hành Nghị quyết số 10-NQ/TW ngày 03 tháng 6 năm 2017 về phát triển kinh tế tư nhân trở thành một động lực quan trọng của nền kinh tế thị trường định hướng xã hội chủ nghĩa. Qua gần 2 năm thực hiện Nghị quyết, kinh tế tư nhân đã có sự phát triển nhanh chóng và đóng vai trò ngày càng quan trọng trong nền kinh tế, nhất là góp phần thúc đẩy tăng trưởng kinh tế, thương mại đầu tư, tăng thu ngân sách nhà nước, tạo việc làm, cải thiện an sinh xã hội.

Các doanh nghiệp vừa và nhỏ (SME) đã có những đóng góp rất lớn vào sự phát triển của nền kinh tế Việt Nam. Các doanh nghiệp vừa và nhỏ chiếm phần lớn thực thể kinh doanh ở Việt Nam. Dựa trên báo cáo thường niên năm 2019 của Tổng cục Thống kê, DNNVV chiếm 96,7% tổng số doanh nghiệp cả nước. Sự lớn mạnh cả về số lượng, quy mô hoạt động và cả về nội lực của khu vực DNNVV có tác động to lớn, góp phần quan trọng vào sự phát triển kinh tế - xã hội và quá trình hội nhập quốc tế của Việt Nam.

DNNVV là bộ phận quan trọng trong thành phần kinh tế tư nhân và chiếm tỷ lệ lớn trong cộng đồng doanh nghiệp (DN) Việt Nam. Hiện nay, cả nước có khoảng 541.753 DNNVV đang hoạt động trong nền kinh tế, với tổng số vốn đăng ký khoảng 130 tỷ USD, chiếm khoảng 1/3 tổng số vốn đăng ký của các DN. Hàng năm, các DNNVV đóng góp khoảng 40% GDP, nộp ngân sách nhà nước 30%, đóng góp giá trị sản lượng công nghiệp 33%, giá trị hàng hóa xuất khẩu 30% và thu hút gần 60% lao động… Mặc dù số lượng DNNVV đông đảo, song quy mô DN nhỏ và siêu nhỏ chiếm tỷ lệ rất lớn, số DN quy mô vừa chỉ chiếm 1,6% tổng số DNNVV. Chính bởi quy mô nhỏ, nên hoạt động của khu vực DN này đang gặp khá nhiều khó khăn, như là khả năng tiếp cận các nguồn vốn để đầu tư vào máy móc, công nghệ hiện đại, phục vụ cho sản xuất, kinh doanh; thiếu kinh nghiệm quản trị điều hành DN; khả năng cạnh tranh, chiếm lĩnh thị trường ngay trên thị trường nội địa.

Sự đóng góp của các Doanh nghiệp Vừa và Nhỏ cho ngành công nghiệp Việt Nam có thể được xem xét ở khía cạnh sản xuất các sản phẩm của chính họ và bán chúng ra thị trường. Trong một số trường hợp, Doanh nghiệp vừa và nhỏ là nhà cung cấp nguyên vật liệu hoặc nhà lắp ráp linh kiện cho các công ty quy mô lớn hoặc các công ty Đa quốc gia (MNC). Các doanh nghiệp SME này tham gia vào các lĩnh vực kinh tế khác nhau như sản xuất, dịch vụ, nông nghiệp, khai thác và xây dựng. Với sự ra đời của Cộng đồng Kinh tế ASEAN (AEC) vào năm 2015, nhu cầu về cải thiện năng suất và đổi mới của các DNVVN ngày càng trở nên quan trọng. Điều này là do Cộng đồng Kinh tế ASEAN (AEC) sẽ tạo ra một thị trường tiềm năng với 600 triệu dân trong các nước ASEAN. Ngoài ra, toàn cầu hóa đã khiến cho dòng sản phẩm giá rẻ đến từ các nước như Trung Quốc, Thái Lan và Ấn Độ ngày càng gia tăng. Điều kiện này khiến các công ty, đặc biệt là các Doanh nghiệp vừa và nhỏ (SME) ở Việt Nam cần phải cải thiện hiệu quả chi phí để trở nên cạnh tranh hơn. Do đó, Kaizen có thể được sử dụng như một công cụ để giúp các Doanh nghiệp vừa và nhỏ (SME) cải thiện năng suất của họ, làm cho họ hiệu quả hơn và cạnh tranh hơn.

3. Thực hành Cải tiến liên tục (Kaizen) trong ngành công nghiệp

Khi nền kinh tế thế giới đang ngày càng hướng tới thị trường toàn cầu, nhiều doanh nghiệp không thể tránh khỏi những tác động của toàn cầu hóa. Toàn cầu hóa đã khiến các quyết định hoặc hành động kinh doanh tại một khu vực có tác động đáng kể ở các khu vực khác trên thế giới. Khi thế giới ngày càng kết nối với nhau hơn, đặc biệt là với sự tiến bộ của công nghệ thông tin và truyền thông (ICT), đã tạo ra một mức độ cạnh tranh mới giữa các doanh nghiệp trong cùng ngành. Vì vậy, các DNVVN không thể bỏ qua nhu cầu cải tiến hiệu quả hoạt động của họ về chất lượng, chi phí và giao hàng (QCD). Vì để các doanh nghiệp có thể cạnh tranh thành công, họ cần phải giảm chi phí và đồng thời nâng cao chất lượng và hiệu suất giao hàng (Bane, 2002; Gulbro và cộng sự, 2000). Trong một số trường hợp, do sự cạnh tranh gay gắt, các DNVVN sẽ gặp khó khăn trong việc ký kết các hợp đồng kinh doanh mới hoặc gia hạn hợp đồng hiện tại trừ khi họ chứng minh được với khách hàng rằng họ tốt hơn đối thủ cạnh tranh. Dựa trên một nghiên cứu được thực hiện bởi Samad (2007) về các doanh nghiệp vừa và nhỏ ở Malaysia, người ta thấy rằng một trong những thách thức lớn nhất mà các doanh nghiệp vừa và nhỏ ở Malaysia phải đối mặt là mức năng suất thấp. Do đó, các DNVVN có thể áp dụng Kaizen để giúp giảm chi phí, đồng thời tăng chất lượng và hiệu suất giao hàng. Mục đích của việc thực hiện Kaizen là cải tiến chi phí, chất lượng, tính linh hoạt (Bessant và cộng sự, 1994) và cả năng suất (Choi và cộng sự, 1997). Thông qua thực hành Kaizen, doanh nghiệp tập trung vào ba lĩnh vực cải tiến là Muda (lãng phí), Mura (bất hợp lý) và Muri (quá tải) (Imai, 1986). Các công cụ được sử dụng để thực hiện Kaizen, còn được gọi là chiếc ô Kaizen, là Kiểm soát chất lượng toàn diện (TQC), Bảo trì năng suất tổng thể (TPM), Cải tiến chất lượng, Tự động hóa, Không sai lỗi (ZD), Kanban, Vừa đúng lúc (JIT)), Nhóm Kiểm soát Chất lượng (QCC) và Hệ thống khuyến nghị (Imai, 1986).

Nghiên cứu của Nordin và cộng sự (2010) được thực hiện giữa các công ty Công nghiệp Ô tô cho thấy Kaizen là phương pháp thực hành hiệu quả được áp dụng nhiều nhất. Kết quả tương tự cũng được tìm thấy trong một nghiên cứu được thực hiện đối với ngành công nghiệp điện và điện tử của Wong và cộng sự (2009). Cải tiến liên tục hay Kaizen là một chiến lược thường được doanh nghiệp áp dụng trong đó các nhóm nhân viên ở nhiều cấp khác nhau, đa chức năng và với nỗ lực tập thể trong doanh nghiệp cùng nhau chủ động cải thiện các lĩnh vực cụ thể trong doanh nghiệp (Imai, 1986). Trong thực hành Kaizen, các doanh nghiệp đặc biệt nhấn mạnh đến sự tham gia của nhân viên ở phân xưởng với mức độ trao quyền nhất định để họ có thể xác định và giải quyết các vấn đề liên quan tại nơi làm việc. Thực hành Kaizen, nếu được triển khai đúng, có thể khuyến khích nhân viên nghĩ khác về công việc của họ và thúc đẩy tinh thần cũng như ý thức trách nhiệm của nhân viên về nơi làm việc của họ. Điều này là do thông qua sự trao quyền của lãnh đạo cao nhất, nhân viên sẽ bắt đầu cảm thấy rằng họ cũng tham gia một phần vào quá trình ra quyết định và cải tiến. Để thực hành Kaizen, các doanh nghiệp sẽ áp dụng chu trình Hoạch định-Thực hiện-Kiểm tra-Hành động (PDCA) để giải quyết cả các vấn đề ở các bộ phận chức năng và chức năng chéo trong các hoạt động của họ (Imai, 1986). Trong giai đoạn lập kế hoạch, nhân viên sẽ cố gắng xác định các lĩnh vực cần cải thiện. Khi họ đã xác định được các khu vực có vấn đề, bước tiếp theo là thực hiện Kaizen. Để thực hiện Kaizen, các nhân viên có thể sử dụng các kỹ thuật khác nhau để hiểu rõ hơn về các lĩnh vực lãng phí hiện tại như kỹ thuật 5WHY hoặc kỹ thuật lập sơ đồ dòng giá trị (VSM).

Đối với kỹ thuật 5 WHY do Toyota phát triển, các nhân viên sẽ hỏi “tại sao” năm lần và trả lời cho mỗi trong số năm "tại sao". Mục đích của kỹ thuật này là tìm ra nguyên nhân gốc rễ của vấn đề. Mặt khác, Lập sơ đồ dòng giá trị liên quan đến việc lập sơ đồ các bước, quá trình hoặc hoạt động liên quan. Bằng cách này, nhân viên có thể xác định các hoạt động không tạo ra giá trị (lãng phí) xảy ra trong quá trình và cố gắng tìm cách loại bỏ hoặc giảm thiểu chúng. Thông thường, doanh nghiệp sẽ yêu cầu nhân viên của mình sử dụng nhóm đa chức năng để làm việc cùng nhau trong các dự án Kaizen. Khi nhóm đã thu thập được các dữ liệu cần thiết, phân tích và đánh giá chúng, bước tiếp theo là đặt ra mục tiêu thực tế cần đạt được. Các lĩnh vực có thể được cải thiện sẽ dựa trên các lĩnh vực vấn đề được xác định như mức độ chất lượng sản phẩm, tỷ lệ phế phẩm, tổng quãng đường di chuyển trong quá trình sản xuất, diện tích sử dụng, số lượng công việc đang làm hoặc số lượng nhân viên được sử dụng cho một nhiệm vụ cụ thể. Sau một vài cuộc họp sử dụng phương pháp não công, nhóm sẽ cố gắng xác định những gì có thể là các lựa chọn hoặc ý tưởng để cải thiện tình hình hoặc vấn đề hiện tại. Nhóm sẽ chọn các phương án tốt nhất và thực hiện chúng tại nhà máy.

Giai đoạn thứ ba trong chu trình Kế hoạch-Thực hiện-Kiểm tra-Hành động (PDCA) là tiến hành theo dõi các hoạt động Kaizen để xem liệu việc cải tiến mang lại bất kỳ tác động tích cực hay tiêu cực nào đối với vấn đề. Nhóm sẽ ghi lại thành tích của họ trên phiếu theo dõi Kaizen và trình bày với Lãnh đạo cao nhất và những người khác để tất cả nhân viên có thể đánh giá được.

Giai đoạn thứ tư là xem xét tất cả các thành tích đã đạt được và xem liệu có thể thực hiện hành động nào để chuẩn hóa các hoạt động Kaizen thành quá trình tương tự trong công ty hay không.

4. Các yếu tố góp phần thực hiện thành công chương trình Kaizen

Trong phần này, bài viết thảo luận về một số yếu tố được lựa chọn (đã được xác định từ các nghiên cứu trước đây) về cách một số doanh nghiệp thành công trong việc triển khai thực hành cải tiến liên tục Kaizen. Ví dụ, Hiam (2003) nhấn mạnh rằng doanh nghiệp có văn hóa làm việc bình thường sẽ có xu hướng nhận thức không đầy đủ về nhu cầu đề xuất hoặc ý tưởng mang tính xây dựng giữa lãnh đạo cao nhất và nhân viên của họ. Vì vậy, rất cần có một hệ thống khuyến nghị cải tiến tốt để khuyến khích giao tiếp hiệu quả giữa quản lý cao nhất và nhân viên cấp phân xưởng. Vì hệ thống khuyến nghị cải tiến sẽ khuyến khích nhân viên đóng góp ý kiến cải tiến dựa trên kinh nghiệm họ có được trong suốt quá trình làm việc ở doanh nghiệp (W Gast et al, 2007). Do đó, khi các nhân viên tiếp tục thực hiện công việc hàng ngày của họ và đã quen với quá trình, họ có khả năng phát triển một cách tốt hơn để làm cho quá trình được thực hiện dễ dàng hơn hoặc nhanh hơn. Chen và Tjosvold (2006) nhận thấy rằng sự thành công của hệ thống khuyến nghị của Nhật Bản đã cho phép các công ty Nhật Bản cải thiện sự hài lòng của khách hàng, cải thiện chỉ số năng suất, đạt được tiêu chuẩn đẳng cấp thế giới, tăng sự hài lòng trong công việc của nhân viên và cải thiện doanh thu của doanh nghiệp.

Yếu tố thứ hai có thể góp phần vào thành công của chương trình thực hành Kaizen là cam kết của lãnh đạo cao nhất. Lãnh đạo doanh nghiệp cần có một chiến lược, chính sách và mục tiêu của doanh nghiệp một cách rõ ràng để có thể khuyến khích văn hóa cải tiến liên tục Kaizen trong doanh nghiệp (Imai, 1986). Chiến lược Kaizen với sự cam kết của lãnh đạo cao nhất, được thực hiện theo chu trình Deming ( Plan-Do Check-Action (PDCA)), có thể được sử dụng như một công cụ để giải quyết các vấn đề liên quan đến các chức năng khác nhau trong doanh nghiệp. Một chiến lược và chính sách Kaizen rõ ràng có thể hỗ trợ và định hướng tốt việc thực hành Kaizen, chẳng hạn như phân bổ nguồn lực hiệu quả hơn.

Sự hiện diện của một “nhà vô địch” Kaizen (Kaizen Champion) trong doanh nghiệp là yếu tố góp phần thứ ba để thực hành Kaizen thành công. “Nhà vô địch” Kaizen có kiến thức, kỹ năng trong việc thực hiện Kaizen, có động lực cao và cam kết dẫn đầu các hoạt động cải tiến liên tục. Họ là những tác nhân thay đổi quan trọng trong doanh nghiệp (Bateman, 2003). Ngoài ra, giao tiếp hiệu quả và quản lý tri thức cũng là những yếu tố quan trọng khác mà một “nhà vô địch” Kaizen cần có để thực hiện thành công Kaizen (Nonaka & Takeuchi, 1995; Pagell, 2004). Do đó, những người quản lý tại xưởng sản xuất sở hữu những kỹ năng đó có nhiều khả năng trở thành “nhà vô địch” Kaizen phù hợp nhất để dẫn đầu những thay đổi ở cấp độ phân xưởng (Hill, 1991). Điều này là do vai trò của một nhà vô địch Kaizen như là mối liên kết giữa quản lý cao nhất và nhân viên là rất quan trọng, đặc biệt là trong quá trình can thiệp để thay đổi. Nhà vô địch Kaizen cần đóng vai trò là người thúc đẩy. Theo Bateman (2003), sự hiện diện của một nhà vô địch Kaizen có ảnh hưởng rõ ràng hơn, đặc biệt là trong doanh nghiệp nhỏ.

Cơ cấu tổ chức là một yếu tố quan trọng khác sẽ ảnh hưởng đến kết quả thực hiện Kaizen. Người ta thấy rằng tổ chức có cấu trúc ngang sử dụng mối quan hệ đặc biệt và thành viên tập thể với mức độ tự chủ, tự giác và cởi mở cao có xu hướng thành công so với tổ chức quan liêu (Watanabe, 2011). Theo Garcia-Sabater và cộng sự (2011), sự tham gia của ban lãnh đạo, thiết lập và đo lường mục tiêu rõ ràng, sự hiện diện của một nhà lãnh đạo cải tiến liên tục, sự tham gia tích cực của nhân viên, sự sẵn có của các nguồn lực, sự tồn tại của các nhóm chức năng chéo và cơ cấu tổ chức rõ ràng là một trong những yếu tố góp phần vào sự thành công của việc thực hiện Kaizen.

Sự tồn tại của các nhóm giải quyết vấn đề (nhóm chất lượng và nhóm chức năng chéo) làm việc cùng nhau để thực hiện Kaizen cũng được coi là chất xúc tác hướng tới việc thực hành Kaizen (Marin-Garcia và cộng sự, 2008). Các nghiên cứu trước đây cho thấy việc trao quyền cho nhân viên là rất quan trọng đối với sự thành công của việc triển khai Kaizen (Bessant, 2000; Womack và cộng sự, 2007; Liker & Hoseus, 2008). Điều này là do thông qua việc trao quyền cho nhân viên, nhiều người sẽ tham gia tích cực hơn vào quá trình giải quyết vấn đề và nó cũng có thể nâng cao tinh thần trách nhiệm đối với việc tìm ra giải pháp phù hợp.

Hầu hết các nghiên cứu được thực hiện về xác định các yếu tố góp phần giúp thực hiện Kaizen thành công chủ yếu tập trung vào tổ chức lớn, chỉ có một số nghiên cứu về các doanh nghiệp vừa và nhỏ. Trong một nghiên cứu điển hình được thực hiện bởi Puvansvaran và cộng sự (2010) về SME cho thấy rằng có tư duy đúng đắn và sự tham gia quyết liệt của Lãnh đạo là rất quan trọng trong việc đảm bảo thực hiện thành công Kaizen. Tư duy đúng đắn cho thấy rằng nhân viên phải có thái độ “Có thể làm được” (I can do it) đối với việc thực hiện Kaizen. Ngoài ra, ban lãnh đạo doanh nghiệp cũng cần khuyến khích và hỗ trợ mọi người nỗ lực theo định hướng hướng tới sự cải tiến của nhân viên.

Nghiên cứu được thực hiện bởi Chapman và cộng sự (1999) dựa trên một cuộc khảo sát được thực hiện trên các doanh nghiệp vừa và nhỏ và các công ty lớn ở Úc đã phát hiện ra rằng có những yếu tố đóng góp thành công gần như tương tự trong việc thực hiện Kaizen. Điểm khác biệt đáng kể duy nhất được xác định trong nghiên cứu là cách các doanh nghiệp hỗ trợ việc thực hiện Kaizen của họ. Các doanh nghiệp lớn có xu hướng nỗ lực nhiều hơn đối với hoạt động đào tạo, trong khi doanh nghiệp vừa và nhỏ sử dụng hệ thống khuyến nghị và các chương trình khuyến nghị như một cách để hỗ trợ cơ chế thực hiện các hoạt động Kaizen.

5. Những thách thức đối với thực hành cải tiến liên tục Kaizen

Mặc dù nhiều doanh nghiệp thấy cần thiết phải thực hiện Kaizen tại doanh nghiệp của họ, nhưng không phải tất cả các doanh nghiệp đều thành công với việc triển khai thực hiện. Lý do là vì quản lý các hoạt động Kaizen không hề dễ dàng (Pullin, 2005). Nghiên cứu được thực hiện bởi Garcia-Sabater và cộng sự (2011) đã xác định những thách thức đối với Kaizen như “chống lại sự thay đổi”, đặc biệt là ở những người lao động lớn tuổi, và sự nhầm lẫn về các khái niệm cải tiến liên tục... Những phát hiện từ nghiên cứu này cũng phù hợp với các nghiên cứu trước đó được thực hiện bởi Bateman và Rich (2003), Bessant và cộng sự (1994), Dale và cộng sự (1997), Jorgensen và cộng sự (2003) và Kaye và Anderson (1999).

Một nghiên cứu được thực hiện đối với các doanh nghiệp sản xuất của Hoa Kỳ chỉ ra rằng chỉ 11% các công ty thực hiện cải tiến liên tục được coi là thành công (Mendelbaum, 2006). Một số tổ chức đã không thể thúc đẩy nhân viên của họ tham gia vào các hoạt động Kaizen do không có cơ chế lương thưởng phù hợp, thiếu đào tạo thích hợp cho nhân viên và sự chậm trễ trong việc xử lý các đề xuất (Robinson & Schroeder, 2004). Lãnh đạo cao nhất cần phát triển một hệ thống khen thưởng để ghi nhận nỗ lực của nhân viên và người quản lý của họ để đảm bảo thực hành Kaizen thành công (Imai, 1986). Tuy nhiên, các công ty muốn thực hành Kaizen trong doanh nghiệp của mình cũng nên thận trọng hơn trước khi bắt đầu. Điều này là do các công ty có xu hướng phát triển một chiến lược khi còn thiếu mối quan hệ tốt giữa quản lý cấp trên và nhân viên ở cấp dưới (Hiam, 2003).

Trong số những thách thức khác mà Lãnh đạo doanh nghiệp phải đối mặt khi thực hiện Kaizen là quản lý bản thân quá trình cải tiến liên tục (Kiernan, 1996; Pullin, 2005). Bên cạnh đó, việc thiếu nguồn lực để điều hành các hoạt động, thiếu tập trung do áp lực kinh doanh và thiếu hiểu biết về nhu cầu thay đổi cũng là những thách thức đối với việc triển khai Kaizen. Ví dụ, Lãnh đạo không biết phải làm gì để thay đổi văn hóa của họ hoặc cách đối phó với tính chất thách thức và đòi hỏi cao của Kaizen và không thuyết phục được nhân viên của xưởng sản xuất rằng họ cần phải thay đổi (Bateman và cộng sự, 2003). Trong một nghiên cứu được thực hiện bởi Dora (2012) về DNVVN hoạt động trong lĩnh vực thực phẩm cho thấy thiếu kiến thức, thiếu nguồn lực và sự tham gia ít ỏi của nhân viên là một trong những rào cản mà DNVVN phải đối mặt để thực hiện cải tiến liên tục./.

6. Kết luận

Bài viết này đưa ra cái nhìn sâu sắc về một số yếu tố được cho là đảm bảo thực hiện thành công Kaizen và những thách thức của nó. Bài viết cũng chỉ ra rằng các yếu tố như giao tiếp giữa lãnh đạo cao nhất và nhân viên, chiến lược rõ ràng, nhu cầu nhân sự có thể hỗ trợ tốt cho việc thực hành Kaizen trong doanh nghiệp. Có kiến thức, kỹ năng tốt và cung cấp cho nhân viên mức độ trao quyền nhất định là yếu tố quan trọng đảm bảo cho sự thành công khi thực hành Kaizen. Mặt khác, những thách thức mà doanh nghiệp phải đối mặt trong việc thực hành Kaizen bao gồm các yếu tố như thiếu khả năng tự quản lý việc cải tiến liên tục, tư duy cố hữu (resistance to change) và thiếu động lực của nhân viên do cơ chế khuyến khích khen thưởng không phù hợp.

Bài viết cho thấy rằng các nghiên cứu trước đây đã được thực hiện xem xét các yếu tố góp phần và thách thức để thực hiện thành công Kaizen giữa các doanh nghiệp ở một số nơi trên thế giới. Tuy nhiên, có rất ít nghiên cứu được thực hiện để nghiên cứu các yếu tố góp phần vào sự thành công của Kaizen và những thách thức liên quan đến việc thực hiện Kaizen, đặc biệt là trong bối cảnh của các DNVVN ở Việt Nam. Với thị trường cạnh tranh mà các DNVVN ở Việt Nam đang phải đối mặt, các DNVVN cần cải tiến liên tục để nâng cao hiệu quả hoạt động của mình. Vì vậy, các nghiên cứu về các yếu tố góp phần thực hiện thành công Kaizen và những thách thức của nó cần được khuyến khích thực hiện. Những phát hiện từ các nghiên cứu như vậy có thể có lợi trong việc hỗ trợ các Cơ quan quản lý Nhà nước và các doanh nghiệp vừa và nhỏ đưa ra các chiến lược cải tiến liên tục của họ. Việc xác định sớm các yếu tố đóng góp và thách thức trong việc thực hiện cải tiến liên tục có thể làm cho các DNVVN nhận thức rõ hơn về năng lực và điểm yếu của bản thân có thể cản trở họ trong hành trình cải tiến liên tục./.

TÀI LIỆU THAM KHẢO

- Achanga, P., Shehab, E., Roy, R., & Nelder, G. (2006). Critical success factors for lean implementation within SMEs. Journal of Manufacturing

- Bane, R.(2002), “Leading edge quality approaches in non-manufacturing organization”, Annual Quality Congress Proceedings, ABI/INFORM Global, pp. 245-50.

- Bateman, N., & Rich, N. (2003). Companies perceptions of inhibitors and enablers for process improvement activities. International Journal of Operations & Production Management, 23(2), 185-199.

- Bessant, J. (2000). Creating and maintaining high involvement innovation. Paper presented at Seminar on Kaizen from Understanding to Action,

- Bessant, J., Caffyn, S., & Gilbert, J. (1994). Mobilizing continuous improvement for strategic advantage. EUROMA, 1, 175-180.

- Chapman R.L, & Sloan T.R, (1999), “Large firms versus small firms- do they implement CI the same way?”, The TQM Magazine, Vol.11 Iss 2 pp.105-110.

- Choi, T.Y., Rungtusanatham, M. and Kim, J.S. (1997). ‘Continuous improvement on the shop floor: lessons from small to midsize firms’, Business Horizons, Vol.40, No.6, pp.45-50.

- Dale, B.G., Boaden, R.J., Wilcox, M., & McQuater, R.E. (1997). Sustaining total quality management: What are the key issues? The TQM Magazine, 9(5), 372-380.

- De Lange-Ros, E. and Boer, H. (2001). ‘Theory and practice of continuous improvement in shop-floor teams’, International Journal of Technology Management, Vol. 22, No. 4, pp.344-358.

- Department of Statistics, Malaysia (2011). Economic Census 2011, Profile of Small and Medium Enterprise.

- Garcia-Sabater, J.J., & Marin-Garcia, J.A. (2011). Can we still talk about continuous improvement? Rethinking enablers and inhibitors for successful implementation. International Journal Technology Management, 55, 28-42.

- Gulbro, D.R., Shonesy, L. and Dreyfus, P.(2000), “Are small manufactures failing the quality test?”, Industrial Management & Data Systems, Vol.100 No.2.

- Hiam, A. (2003). Motivational Management: Inspiring your people for maximum performance. New York: American Management Association.

- Hill, T. (1991). Manufacturing Strategy. 2nd ed. Basingstoke: Macmillan.

- Imai, M. (1986). Kaizen: The Key to Japan’s Competitive Success. New York: McGraw-Hill.

- Manoj Dora, Dirk Van Goubergen, Maneesh Kumar, Adrien Molnar, Xavier Gellynck, (2013), “Application of lean practices in small and medium-sized food enterprises”, British Food Journal, Vol.116 Iss 1 pp.125-141.

- Marin-Garcia, J.A., Pardo del Val, M. and Bonavia, T. (2008). ‘Longitudinal study of the results of continuous improvement in an industrial company’, Team Performance Management, Vol.14, Nos.1/2, pp.56-69).

- Jorgensen, F., Boer, H., & Gertsen, F. (2003). Jump-starting Continuous Improvement through self-assessment. International Journal of Operations & Production Management, 23(10), 1260-1278.

- Kaye, M., & Anderson, R. (1999). Continuous improvement: the ten essential criteria. International Journal of Quality & Reliability Management, 16(5), 485-509.

- Kiernan, M.J. (1996). Get innovative or get dead. Business Quarterly, 61(1), 51-58.

- Khoo, C.S. (2010). The success stories of Malaysian SMEs in Promoting and Penetrating Global Markets through Business Competitiveness

- Strategies. Discussion paper. Copenhagen, Asia Research Centre, Copenhagen Business School.

- Liker, J.K. & Hoseus, M. (2008). Toyota Culture: The heart and Soul of the Toyota way. New York: McGraw-Hill Professional Publishing.

- Marie, J.L, Bronet, V and Pillet, M.(2005), ”A typology of ‘best practices’ for a benchmarking process”, Benchmarking: An International Journal, Vol.12 No.1, pp.45-60.

- Nonaka, I., & Takeuchi, H. (1995). The Knowledge-creating Company: How Japanese Companies Create the Dynamic of Innovation. New York: Oxford University Press.

- Nordin, N., Md. Deros, B., & Abdul Wahab, D. (2010). A Survey on lean manufacturing implementation in Malaysia Automotive Industry. International Journal of Innovation, Management and Technology, 1(4), 374-380.

- Pagell, M. (2004). Understanding the factors that enable and inhibit integration of operations, purchasing and logistics. Journal of Operation Management, 22(5), 459-487.

- Palmer,V.S. (2001). Inventory Management Kaizen. Proceedings of 2nd International Workshop on Engineering Management for Applied Technology, Austin, USA. 55-56.

- Puvanasvaran A.P, Kerk S.T, & Ismail A.R (2010). A Case Study of Kaizen Implementation in SMI. Proceeding of National Conference in Mechanical Engineering Research and Postgraduate Studies (2nd NCMER 2010), Pekan, Kuantan, Malaysia 374-392.

- Pullin, J. (2005). Room for improvement. Professional Engineering, 18(15), 38 – 138.

- Robinson, A.G., & Schroeder, D.M. (2004). Ideas are free: How the idea revolution is liberating people and transforming organizations. USA: Berrett-Koehler Publishers.

- Rose, A.N.M., Deros, B.M., & Rahman, M.N.A. (2014). Critical success factors for implementing lean manufacturing in Malaysian Automotive Industry. Research Journal of Applied Sciences, Engineering and Technology, 8(10), 1191-1200.